Obiective și obiective

Sistemele moderne de automatizare a cazanelor sunt capabile să garanteze funcționarea eficientă și fără probleme a echipamentelor fără intervenția directă a operatorului. Funcțiile umane sunt reduse la monitorizarea online a stării de sănătate și a parametrilor întregului complex de dispozitive. Automatizarea cazanelor rezolvă următoarele sarcini:

- Pornirea și oprirea automată a cazanelor.

- Reglarea ieșirii cazanului (controlul în cascadă) în conformitate cu setările primare specificate.

- Controlul pompei de rapel, controlul nivelurilor de lichid de răcire în circuitele de lucru și de consum.

- Oprirea de urgență și activarea dispozitivelor de semnalizare în cazul valorilor de funcționare ale sistemului în afara limitelor stabilite.

Obiect de automatizare

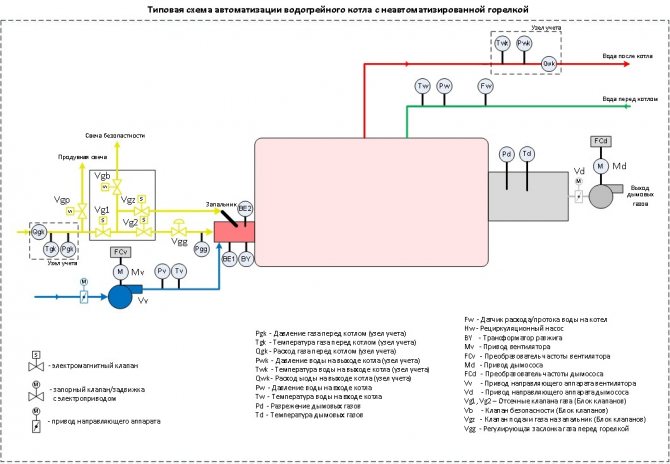

Echipamentul cazanelor ca obiect de reglementare este un sistem dinamic complex, cu mulți parametri de intrare și ieșire interconectați. Automatizarea cazanelor este complicată de faptul că ratele proceselor tehnologice sunt foarte mari în unitățile de abur. Principalele valori reglementate includ:

- debitul și presiunea purtătorului de căldură (apă sau abur);

- descărcare în focar;

- nivelul din rezervorul de alimentare;

- În ultimii ani, s-au impus cerințe de mediu sporite asupra calității amestecului de combustibil preparat și, în consecință, asupra temperaturii și compoziției produselor de gaze arse.

Reglarea automată a cazanelor auxiliare marine

Informații generale

Dacă cazanele cu tuburi de foc cu o capacitate mare de stocare sunt într-o oarecare măsură supuse controlului manual, atunci în cazanele moderne cu tuburi de apă, care reacționează la abateri foarte mici în moduri, o astfel de reglare este foarte dificilă și duce la pierderi mari de căldură.

În timpul funcționării cazanului, este foarte important să se mențină valorile nominale ale unor parametri de calitate precum presiunea aburului, nivelul apei în cazan, presiunea și temperatura combustibilului, raportul de aer în exces etc. Un exces de apă din cazan reduce producția de abur, duce la revărsarea apei în conducta de abur, iar pierderea apei duce la arderea conductelor, defectarea cusăturilor, apariția fisurilor etc. Utilizarea dispozitivelor de control automat pentru cazanele auxiliare, împreună cu avantajele generale ale automatizării, elimină dezavantajele enumerate ale controlului manual ...

Următorii parametri principali ai cazanului sunt supuși reglementării: nivelul apei; presiunea aburului; raportul aer-combustibil, adică raportul dintre cantitatea de combustibil ars și aer.

Reglarea nivelului apei cu regulator cu acțiune directă

Circuitul de comandă este prezentat în Fig. 114. Valoarea controlată este nivelul lichidului din rezervor, care depinde de efectul perturbator (fluxul de lichid în rezervor). Impactul este înregistrat de elementul de măsurare (plutitor) și este transmis prin actuator (organ) la organul de reglare (supapă). Acesta din urmă acoperă sau deschide linia de scurgere. Un astfel de sistem de control nu necesită o sursă externă de energie pentru a deplasa corpul de reglare (supapă). Regulatorii unui astfel de sistem se numesc regulatori cu acțiune directă sau cu acțiune directă.

Regulatoarele cu acțiune directă au sensibilitate redusă. Sunt utilizate atunci când nu este necesară o precizie specială.Regulatorul trebuie să fie amplasat în apropierea obiectului de reglementare. Sunt utilizate în principal în sistemul de încălzire.

Dacă eforturile elementului de măsurare (senzor) sunt insuficiente, atunci pentru a amplifica pulsul dezvoltat de senzor, un organ de amplificare special sau amplificator este introdus în sistemul de control automat, folosind diferite tipuri de energie auxiliară. În acest caz, regulatorul va fi numit regulator indirect.

Reglarea nivelului apei cu un regulator indirect

O diagramă schematică a sistemului automat de alimentare cu energie a unui cazan cu un regulator de nivel termohidraulic al apei este prezentată în Fig. 115.

Controlul nivelului termohidraulic se realizează prin acționarea elementului de măsurare (burduf) și a elementului de reglare (supapă), precum și a elementului de detectare termohidraulic și a comutatorului pompei de rezervă. Un burduf este un cilindru elastic de formă armonică cu fundul orb. Cu o schimbare a presiunii în elementul de detectare termohidraulic, fundul burdufului, îndoindu-se într-o parte sau alta, prin sistemul de elemente intermediare acționează asupra corpului de reglare. Elementul termohidraulic (senzorul) este format din două tuburi introduse unul în celălalt. Capetele tubului exterior sunt conectate ermetic la tubul interior, astfel încât se formează un spațiu inelar între ele, care este umplut cu apă distilată. Tubul interior este conectat la spațiul de abur și apă al cazanului, iar tubul exterior este conectat la cavitatea burdufului. Axa elementului senzorial este setată cu o oarecare înclinație spre nivelul apei din cazan, prin urmare, cu o ușoară modificare a nivelului apei din cazan, nivelul din tubul interior al senzorului se schimbă semnificativ. Pe măsură ce nivelul apei scade, tubul interior este umplut cu abur, care emană căldură apei distilate în spațiul inelar, în acesta din urmă apa se evaporă, ceea ce duce la o creștere a presiunii și la îndoirea fundului burdufului. În momentul în care nivelul apei din cazan crește, vaporii de apă distilată se condensează, presiunea absorbind burduful se schimbă din nou. Pentru o mai bună disipare a căldurii în mediu, tubul exterior al elementului senzorial (senzor) este nervurat.

Principiul de funcționare al acestui sistem este după cum urmează. Cu o scădere a nivelului apei în cazan, presiunea pe burduf a elementului de măsurare crește și supapa de control este închisă. Descărcarea de apă din sistemul de alimentare a cazanului în cutia caldă este parțial sau complet oprită și cantitatea de apă furnizată cazanului de pompa electrică de alimentare crește. Dacă nivelul apei din cazan scade în ciuda funcționării pompei de alimentare electrică, pompa de abur de rezervă este activată automat. Funcționarea pompei de alimentare în regim de așteptare este controlată de regulatorul de activare. Dispozitivul regulatorului de comutare este prezentat în Fig. 116. Sub acțiunea unei anumite presiuni asupra burdufului (Fig. 116, a), supapa 12 se deschide și aburul din cazan intră în cutia de bobină a pompei de alimentare. Pentru a crește sensibilitatea regulatorului de activare a pompei, în locul etanșării tijei, este montat un al doilea burduf 8. Zona activă a acestui burduf și zona de curgere a supapei 12 sunt egale, prin urmare, semnificative nu sunt necesare eforturi pentru a deplasa supapa. Regulatorul este reglat prin schimbarea forței arcului folosind o piuliță. Aerul în timpul reglării este îndepărtat prin mufă. Controlul manual al regulatorului se poate face cu șurubul 7 și maneta unghiulară 5. Pentru a proteja supapa de control de eventualele înfundări, un filtru este inclus în linie. Condensarea se acumulează în buteliile de abur atunci când pompa cu piston de abur este inactivă. Pompa este purjată de robinetele 3 și 4 (vezi Fig. 115) instalate în cavitățile cilindrilor de abur ai pompei.În primul moment de funcționare a regulatorului, presiunea aburului pe pompă va fi insuficientă pentru funcționarea sa, dar presiunea din cavitatea cilindrului va asigura ridicarea supapei 16 (vezi Fig. 116, b) și condensul prin orificiul 15 va fi scoase din cilindru în atmosferă. Când pompa de rezervă funcționează, membrana de cauciuc 13 se va îndoi sub presiunea apei și, acționând asupra supapei prin tija 14, va opri purjarea cilindrilor. Regulatorul indirect considerat de nivel al apei este semnificativ perfect, oferind o precizie de control suficientă. Fiabilitatea mai mare a reglementării este asigurată de autoritățile de reglementare ale TsNII im. acad. A. I. Krylova.

Regulator de alimentare cu energie hidraulică a Institutului Central de Cercetări numit după academicianul Krylov

Diagrama schematică a regulatorului de alimentare cu energie a TsNII im. acad. Krylov este prezentat în Fig. 117. Senzorul elementului de măsurare (vas de condensare) 1 este conectat prin conducte cu spațiul de apă și abur al cazanului și cu cavitățile inferioare și superioare ale elementului de măsurare 2. Mediul de lucru utilizat (apă de alimentare) în regulator este curățat de un filtru. Când regulatorul este pornit, acționează asupra membranei o forță egală cu greutatea coloanei de lichid, direcționată de jos în sus și echilibrată de greutățile 9 și 10, la rândul său, printr-un sistem de pârghii, controlează amplificatorul și funcționarea pompei de alimentare acționate electric și, de asemenea, pornește circuitul de alarmă și protecție la momentul potrivit.

Corpul de armare de tip jet este conectat de sistemul de alimentare al cazanului cu cavitățile servomotorului cu piston. Pentru a crește viteza apei și, în consecință, pentru a crește energia cinetică a acesteia, există o duză în carcasa amplificatorului. În cazul unei rotiri a țevii oscilante, apa curge prin duză în cavitatea superioară sau inferioară a servomotorului, deplasând pistonul. Pistonul printr-un sistem de pârghii modifică dimensiunea zonei de curgere a supapei de control a alimentării.

Feedbackul dur restabilește echilibrul amplificatorului, adică setează tubul oscilant al amplificatorului în cea mai apropiată poziție de mijloc, în care apa de lucru este descărcată prin orificiul din carcasa amplificatorului într-o cutie caldă. Supapa de control al alimentării 5 este menținută de servomotor în poziția la care se menține nivelul de funcționare în cazan.

Supapa de comandă poate fi deschisă și închisă manual cu mânerul 13. În plus față de regulatoarele de nivel hidraulice indirecte discutate mai sus, cazanele auxiliare pot fi echipate cu regulatoare de putere pneumatice și electromecanice. Regulatoarele electromecanice sunt cele mai utilizate.

Regulator de putere electromecanic

O figură a unui regulator de putere electrică cu un element de măsurare a diafragmei este prezentată în Fig. 118. Cu o schimbare a nivelului apei în cazan, elementul de detectare termohidraulic exercită o presiune de impuls diferită asupra membranei (nu este prezentată în figură). Forța diafragmei transmise prin acul 4 la pârghia 7, la un nivel normal al apei, este echilibrată de arcul de reacție 6.

În acest caz, pompa electrică de alimentare funcționează normal. Când nivelul apei din cazan scade, presiunea hidrostatică pe membrană crește, acul rotește pârghia, contactul mediu 2 se închide cu contactul 3 și, prin releul electric corespunzător, crește performanța pompei electrice.

Când nivelul apei crește, contactul din mijloc se închide cu contactul 1 și releul electric reduce performanța pompei electrice și, dacă este necesar, îl oprește. Apăsarea arcului de reacție este reglată prin rotirea rolei excentrice 5, care este conectată la un motor electric reversibil (servomotor) prin intermediul unui reductor.În funcție de contactul de contact 2 care se închide, rotația servomotorului rotește rola excentrică 5 în așa fel încât arcul de reacție ar facilita revenirea contactului 2 în poziția de mijloc prin pârghia 7. Regulatoarele de acest tip oferă o precizie foarte mare în reglarea nivelului apei din cazan.

Controlul presiunii aburului

La cazanele auxiliare, presiunea aburului este reglată prin schimbarea cantității de combustibil ars și a alimentării cu aer, adică prin reglarea procesului de ardere.

Prin proiectare, controlerele procesului de ardere sunt împărțite în mecanice, hidraulice, pneumatice și electrice. Regulatoarele mecanice au un număr mare de transmisii mecanice, sensibilitate insuficientă și nu sunt utilizate în instalațiile de cazane de navă. Regulatoarele pneumatice au găsit o utilizare redusă datorită laboriosității reglării lor din cauza numărului mare de corpuri de reglare. Principiul menținerii unei presiuni constante prin controlul hidraulic al arderii este prezentat în diagrama din Fig. 119.

Cu o ușoară creștere a presiunii vaporilor în conducta de impuls, burduful elementului de măsurare se îndoaie, acul 6 acționează asupra manetei cu două brațe și tubul oscilant al amplificatorului cu jet este deplasat spre axa duzei de recepție stânga. În cavitatea inferioară a servomotorului, presiunea crește, deplasând pistonul 10 în poziția superioară și, printr-un sistem de pârghii, închide supapa 1.

În același timp, utilizând maneta 9, alimentarea cu aer este redusă de registrul de aer (registrul de aer nu este prezentat în Fig. 119). Cu o ușoară scădere a presiunii aburului în cazan, se produce procesul invers. În cazul defectării regulatorului, arderea poate fi controlată manual cu butonul 8. În acest caz, servomotorul și amplificatorul sunt deconectate. O astfel de schemă de reglare a modului de ardere, în comparație cu întreținerea convențională, vă permite să obțineți economii semnificative de combustibil, deoarece cantitatea de combustibil ars este reciproc consecventă cu cantitatea de aer care intră în cuptor.

Dispozitive de control utilizate în sistemele de control automat

Termometrele cu mercur, care pot măsura temperaturi de la 0 la + 500 ° C, au o rezistență mecanică redusă, iar citirile lor rămân deseori în urma schimbărilor reale de temperatură; sunt rareori folosite în sistemele de control automat.

Termometre cu manometru pentru lichide sau gaze prezentate în fig. 120 nu au aceste dezavantaje. Balonul termic 1 al unui termometru lichid (Fig. 120, a) este umplut cu un lichid care se evaporă ușor (acetonă, clorometil sau un gaz inert) și comunică cu un manometru convențional 3 cu ajutorul unui tub capilar 2, scara din care este gradat în ° C.

Manometrul este instalat pe panoul de control, iar becul este plasat într-un mediu a cărui temperatură se schimbă. Odată cu creșterea temperaturii mediului, presiunea din cilindru crește, iar săgeata, rotind printr-un anumit unghi, arată temperatura reală.

Temperatura din cuptor și gazele de ardere este de obicei măsurată cu un termometru termoelectric (termocuplu), prezentat în Fig. 120, b.

Un termocuplu constă din două fire realizate din materiale diferite, plasate într-o cutie de oțel umplută cu material izolant. Capetele firelor sunt lipite. Când temperatura mediului se schimbă în fire diferite, apar microcurenți, ducând la o modificare a poziției săgeții galvanometrului 3 conectat la capetele libere ale firelor. Scara galvanometrului este gradată în ° C.

Semnalizarea și protecția sistemelor pentru reglarea automată a funcționării cazanelor auxiliare se efectuează utilizând releul aplicat și alte dispozitive.

Un releu termic conectat prin dispozitive electrice cu un corp de reglare și dispozitive pentru alarme sonore și luminoase este prezentat în Fig. 121, a. Termostatul este un senzor pentru temperatura limitată a apei sau a aburului din cazane. În interiorul tubului de alamă 3, sunt instalate două arcuri invar plate (aliaj de fier-nichel) 5 arcuri cu contacte 4. este stabilit un anumit spațiu. Corpul termostatului este înșurubat în armătura instalată pe obiectul controlat. Datorită faptului că Invar are un coeficient de expansiune liniar semnificativ mai mic, cu o creștere a temperaturii mediului, arcul nu se va întinde până când nu este selectat decalajul dintre acesta și umărul axei 6. impulsul va fi transmis la circuitul electric.

În sistemele de control automat al cazanelor, un releu foto este utilizat ca senzor de ardere. Releul foto este prezentat în Fig. 121, b.

Principiul de funcționare al releului foto este modificarea rezistenței electrice a fotocelulei 14 atunci când gradul de iluminare al acestuia se schimbă. Ochelarii 16, introduși în carcasa releului din partea focarului, reprezintă un mijloc de protejare a fotorezistorului. Corpul releului fotoelectric 12 este atașat la partea din față a cazanului cu un manșon 15. Un cablu este conectat la fotorezistorul semiconductor 14 din rețeaua de alimentare printr-o presetupă de etanșare 17 și un panou izolator 13.

Circuitul sistemului de aprindere a combustibilului este întrerupt atunci când fluxul luminos al flăcării de ardere reduce rezistența semiconductorului. Când flacăra se sparge, rezistența conductorului crește brusc, circuitul de protecție este pornit (electrovalvele de pe combustibil și sistemele de alimentare ale cazanului sunt închise) și circuitul de alarmă este pornit.

În sistemele electrice de comandă pentru cazanele auxiliare marine, un releu electromagnetic este cel mai frecvent utilizat.

Releul electromagnetic este prezentat în fig. 121, v. În cazul trecerii curentului prin bobina 8, miezul 10 atrage armătura 9 și închide contactul 11. În acest caz, obiectul de comandă va porni. Când bobina este dezactivată, arcul de reacție 7 deschide contactul, adică acționează asupra obiectului controlat. Un astfel de releu are în mod normal contacte deschise, adică contacte care sunt deschise în absența curentului.

Articole similare

- Fitinguri pentru cazane auxiliare marine

- Cazane combinate de recuperare a căldurii

- Cazane de recuperare marină, scop, dispozitiv

- Cazan combinat vertical sistem Șuhov

- Cazan auxiliar cu dublu circuit

- Cazane pentru tuburi de apă auxiliare

- Cazane cu tub auxiliar de incendiu

- Clasificarea cazanelor auxiliare marine

- Principalii indicatori care caracterizează cazanul

- Scopul centralei auxiliare și schema acesteia

Evaluare 0,00 (0 voturi)

Nivele de automatizare

Gradul de automatizare este stabilit atunci când se proiectează o cameră a cazanului sau când se efectuează revizuirea / înlocuirea echipamentului. Poate varia de la controlul manual bazat pe citirile instrumentelor până la controlul complet automat bazat pe algoritmi dependenți de vreme. Nivelul automatizării este determinat în primul rând de scopul, puterea și caracteristicile funcționale ale funcționării echipamentului.

Automatizarea modernă a funcționării cazanului implică o abordare integrată - subsistemele de control și reglare ale proceselor tehnologice individuale sunt combinate într-o singură rețea cu control funcțional al grupului.

4.1. Principiile de bază ale automatizării cazanelor

Funcționarea fiabilă, economică și sigură a unei centrale termice cu un număr minim de personal de întreținere poate fi efectuată numai în prezența controlului termic, reglării și controlului automat al proceselor tehnologice, al semnalizării și al protecției echipamentelor [8].

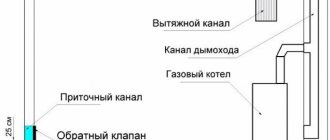

Principalele decizii privind automatizarea cazanelor sunt luate în procesul de dezvoltare a schemelor de automatizare (diagrame funcționale). Schemele de automatizare sunt dezvoltate urmând proiectarea schemelor de inginerie termică și luarea deciziilor privind alegerea echipamentelor principale și auxiliare din camera cazanului, mecanizarea acestuia și comunicațiile de inginerie termică. Echipamentul principal include o unitate de cazan, evacuatoare de fum și ventilatoare, iar echipamentul auxiliar include o unitate de pompare și dezaerare, o instalație de tratare a apei chimice, o unitate de încălzire, o stație de pompare a condensului, o stație de distribuție a gazului, o motorină (cărbune) depozit și o sursă de combustibil.

Domeniul de aplicare al automatizării este luat în conformitate cu SNiP II-35-76 (secțiunea 15 - „Automatizare”) și cerințele producătorilor de echipamente termo-mecanice.

Nivelul de automatizare a cazanelor depinde de următorii factori tehnici principali:

- tipul cazanului (abur, apă fierbinte, combinat - abur și apă);

- proiectarea cazanului și a echipamentului acestuia (tambur, flux direct, secțiune din fontă presurizată etc.), tipul de tiraj etc; tipul de combustibil (solid, lichid, gazos, combinat - motorină, pulverizat) și tipul de dispozitiv de ardere a combustibilului (TSU);

- natura sarcinilor de căldură (industriale, de încălzire, individuale etc.);

- numărul cazanelor din camera cazanelor.

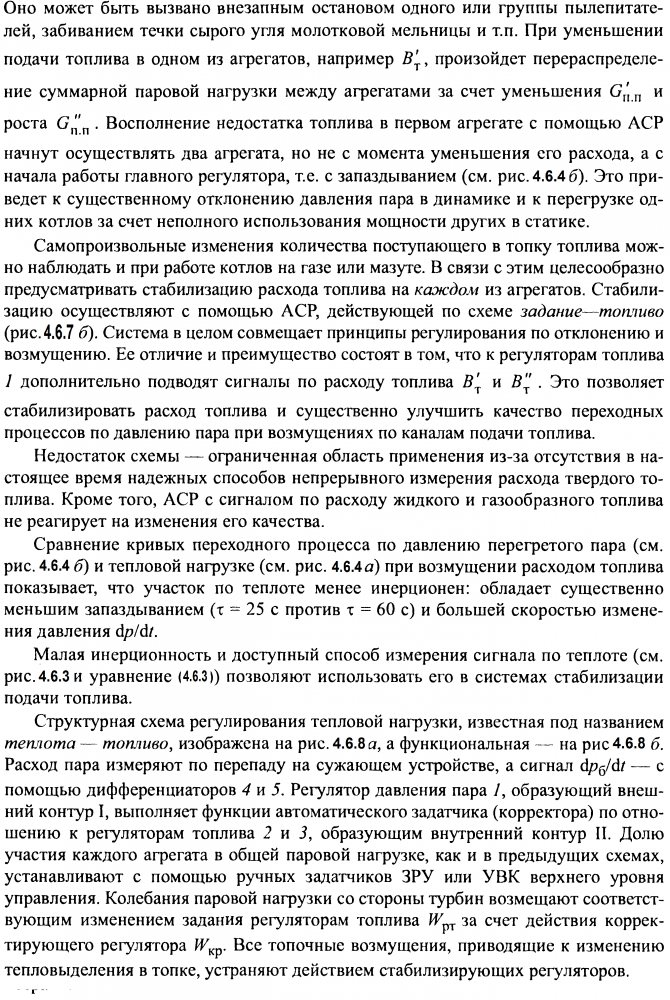

La întocmirea unei scheme de automatizare, sunt furnizate principalele subsisteme de control automat, protecție tehnologică, telecomandă, control tehnic termic, blocare tehnologică și semnalizare.

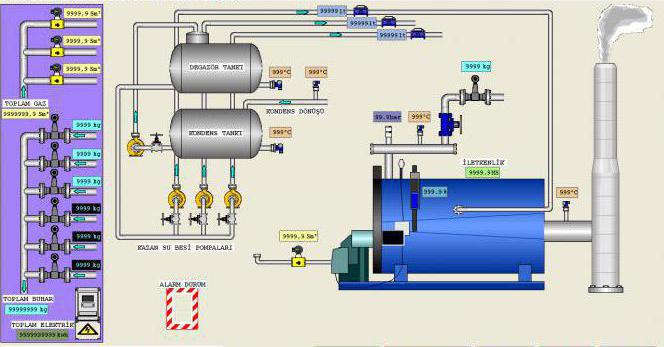

Structura generală

Automatizarea cazanelor se bazează pe o schemă de control pe două niveluri. Nivelul inferior (de câmp) include dispozitive de automatizare locală bazate pe microcontrolere programabile care implementează protecție tehnică și blocare, reglare și modificare a parametrilor, convertoare primare de mărimi fizice. Aceasta include, de asemenea, echipamente pentru conversia, codificarea și transmiterea datelor de informații.

Nivelul superior poate fi prezentat sub forma unui terminal grafic încorporat în dulapul de comandă sau a unei stații de lucru a operatorului automat, bazată pe un computer personal. Toate informațiile de la microcontrolerele de nivel scăzut și senzorii de sistem sunt afișate aici și sunt introduse comenzile operaționale, ajustările și setările. Pe lângă trimiterea procesului, sunt rezolvate sarcinile de optimizare a modurilor, diagnosticarea condițiilor tehnice, analiza indicatorilor economici, arhivare și stocare a datelor. Dacă este necesar, informațiile sunt transferate către sistemul general de management al întreprinderii (MRP / ERP) sau de decontare.

Trăsături distinctive

Protecție tehnologică. Sistemul de intrare și ieșire automată a protecțiilor asigură posibilitatea funcționării normale a echipamentelor tehnologice în toate modurile de operare, inclusiv în modurile de pornire, fără intervenția personalului în funcționarea protecțiilor. Partea de interfață a subsistemului de protecții tehnologice și interblocări este realizată într-o formă convenabilă pentru înțelegerea algoritmului și vă permite să înțelegeți rapid și eficient motivele acțiunii de protecție sau blocare.

Protecțiile tehnologice includ:

- activare / dezactivare manuală automată și autorizată,

- reglarea autorizată a setărilor de protecție

- controlul acțiunii și înregistrarea cauzei principale a activării

- formarea protocoalelor situațiilor de urgență, înregistrarea modificărilor parametrilor analogici și discreți înainte și după accident.

Subsistem automat pentru controlul arzătorului cazanului (SAUG). O caracteristică a subsistemului este integrarea sa profundă cu PTK KRUG-2000... SAUG vă permite să verificați automat etanșeitatea fitingurilor de gaz și să aprindeți arzătoarele, precum și să implementați cerințele documentelor de reglementare pentru funcționarea în siguranță a echipamentelor pe gaz ale unităților de cazane. Pentru mai multe detalii despre subsistem, consultați pagina Subsistemul de control al aprinderii arzătorului cazanului (SAUG).

Reglare automată. Controlerele automate oferă soluții moderne de sistem care asigură funcționarea lor stabilă în gama de sarcini admise, cum ar fi:

- implementarea circuitelor de control multi-buclă și a circuitelor de control cu semnale de corectare

- algoritmi pentru trecerea de la un tip de combustibil la altul

- capacitatea de a modifica parametrii și actuatorii reglabili

- corectarea referinței la regulatorul de aer de ardere în conformitate cu conținutul de oxigen, consumul și tipul de combustibil ars

- circuite de control logic și interblocări tehnologice, asigurând siguranța regulatoarelor în modurile normale și tranzitorii

- diferite tipuri de echilibrare

- semnalizare defect

- gestionarea parametrilor invalizi

- moduri de urmărire etc.

Controlul mecanismelor executive (MI). Controlul MI se efectuează ținând seama de prioritățile semnalelor primite. Semnalele de protecție a proceselor au cea mai mare prioritate. Următoarele priorități sunt comenzile sarcinilor logice (interblocări ale funcționării normale). Apoi - comenzi de control operator. Controlul de la distanță al MI se realizează din cadre video pe care este afișat echipamentul corespunzător, utilizând panouri de control virtuale, un manipulator de tip „mouse” sau o tastatură funcțională. Funcțiile de control de grup ale IM sunt furnizate.

Automatizarea echipamentelor cazanelor

Piața modernă este reprezentată pe scară largă atât de dispozitive și dispozitive individuale, cât și de seturi automate domestice și importate pentru cazane de abur și apă caldă. Instrumentele de automatizare includ:

- echipamente de control al aprinderii și prezența unei flăcări, pornirea și controlul procesului de ardere a combustibilului în camera de ardere a unității de cazan;

- senzori specializați (manometre de tiraj, senzori de temperatură și presiune, analizoare de gaze etc.);

- servomotoare (electrovalve, relee, servomotoare, convertizoare de frecvență);

- panouri de comandă pentru cazane și echipamente generale pentru cazane (console, diagrame mimice ale senzorilor);

- dulapuri de comutare, linii de comunicații și alimentare.

La alegerea mijloacelor tehnice de control și monitorizare, trebuie acordată cea mai mare atenție automatizării siguranței, care exclude apariția unor situații anormale și de urgență.

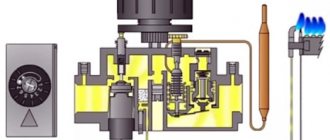

Principiul de funcționare a automatizării cazanului

Principiul de funcționare a automatizării cazanului pe gaz este simplu. Merită luat în considerare faptul că atât producătorii străini, cât și cei ruși folosesc același principiu de funcționare în produsele lor, deși dispozitivele pot fi diferite din punct de vedere structural. Cea mai simplă și mai fiabilă automatizare a cazanelor este considerată a fi supape automate de gaz de la producătorii italieni.

Deci, principiul de funcționare a automatizării cazanului este după cum urmează:

- Toate elementele structurale sunt plasate într-o singură carcasă, la care sunt conectate conductele de gaz. În plus, un dispozitiv capilar de la senzorii de presiune și temperatură (termocupluri), o linie de alimentare cu gaz pentru aprindere și un cablu de la elementul piezoelectric sunt conectate la dispozitiv.

- În interior există o electrovalvă de închidere, a cărei stare normală este „închisă”, precum și un regulator de presiune a gazului și o supapă cu arc. Orice cazan automat pe gaz echipat cu o supapă de gaz combinată este pornit manual.Inițial, calea combustibilului este închisă de o electrovalvă. În timp ce țineți șaiba, apăsăm butonul dispozitivului piezoelectric și aprindem aprindătorul, care încălzește elementul termosensibil timp de 30 de secunde. Generează o tensiune care menține electrovalva deschisă, după care se poate elibera șaiba de reglare.

- Apoi întoarcem mașina de spălat la diviziunea necesară și astfel deschidem accesul la combustibil la arzător, care este aprins independent de la aprindere. Deoarece automatizarea cazanelor pe gaz este concepută pentru a menține temperatura setată a lichidului de răcire, intervenția umană nu mai este necesară. Aici principiul este după cum urmează: mediul din sistemul capilar se extinde atunci când este încălzit și acționează asupra supapei cu arc, închizându-l la atingerea unei temperaturi ridicate.

- Arzătorul se stinge până când termocuplul se răcește și alimentarea cu gaz este reluată.

Principiul de funcționare a automatizării cazanului pe gaz este simplu. Merită luat în considerare faptul că atât producătorii străini, cât și cei ruși folosesc același principiu de funcționare în produsele lor, deși dispozitivele pot fi diferite din punct de vedere structural. Cea mai simplă și mai fiabilă automatizare a cazanelor este considerată a fi supape automate de gaz de la producătorii italieni.

Subsisteme și funcții

Orice schemă de automatizare a căldării include subsisteme de control, reglare și protecție. Reglarea se efectuează prin menținerea modului optim de ardere prin setarea vidului în cuptor, debitul primar de aer și parametrii lichidului de răcire (temperatură, presiune, debit). Subsistemul de control transmite date reale despre funcționarea echipamentului către interfața om-mașină. Dispozitivele de protecție garantează prevenirea situațiilor de urgență în caz de încălcare a condițiilor normale de funcționare, furnizarea unei lumini, semnal sonor sau oprirea unităților de cazan cu fixarea cauzei (pe un afișaj grafic, o diagramă mnemonică, o placă) .

Protocoale de comunicare

Automatizarea centralelor de cazane bazate pe microcontrolere minimizează utilizarea liniilor de comutare a relei și de control în circuitul funcțional. O rețea industrială cu o interfață specifică și protocol de transfer de date este utilizată pentru a comunica nivelurile superioare și inferioare ale sistemului automat de control, pentru a transfera informații între senzori și controlere și pentru a transmite comenzi către dispozitivele executive. Cele mai utilizate standarde sunt Modbus și Profibus. Acestea sunt compatibile cu cea mai mare parte a echipamentelor utilizate pentru automatizarea instalațiilor de alimentare cu căldură. Acestea se disting prin indicatori înalți ai fiabilității transferului de informații, prin principii de funcționare simple și ușor de înțeles.

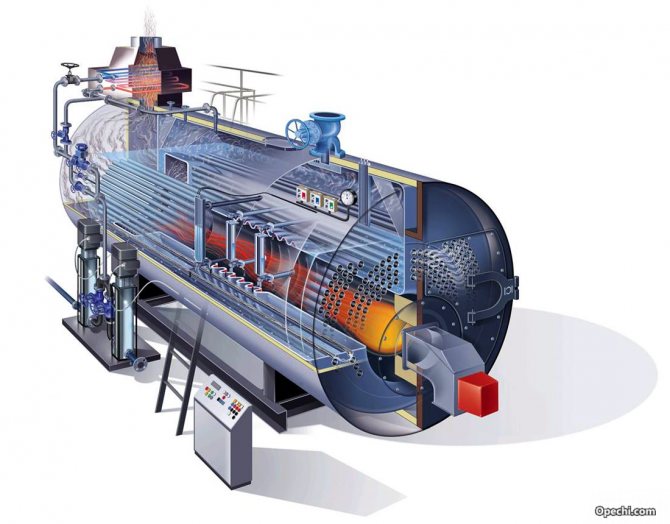

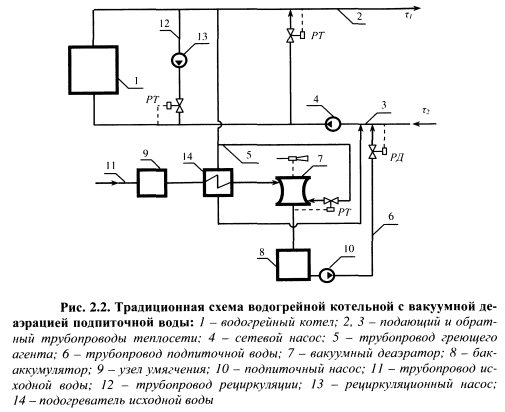

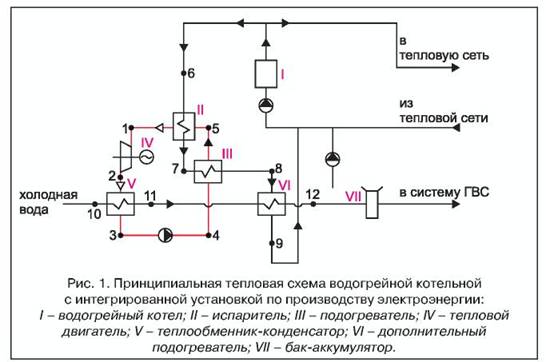

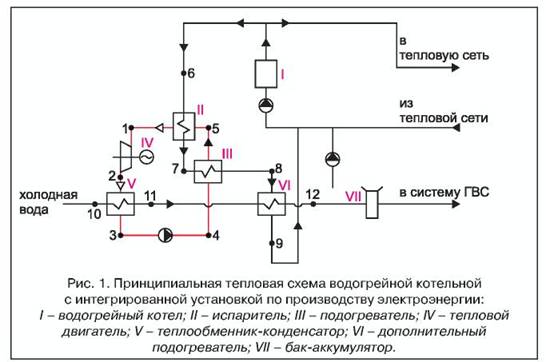

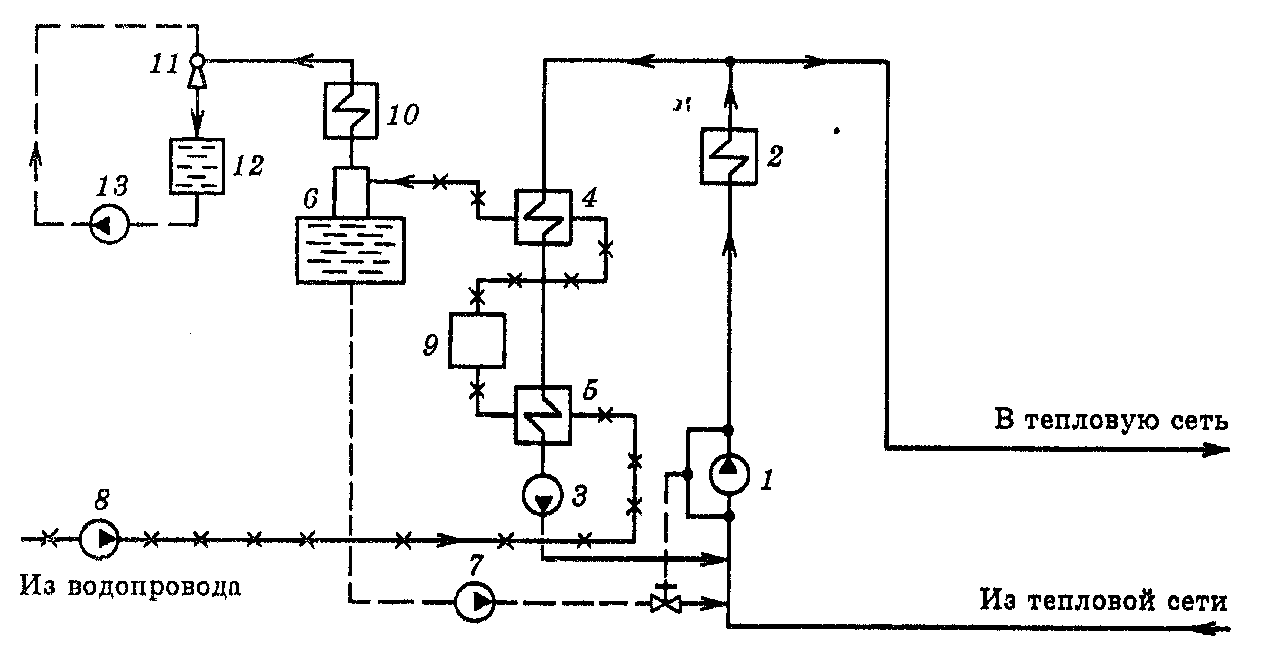

3.2.1. Diagramele termice ale cazanelor cu cazane de apă caldă și elementele de bază ale calculului acestora

Pentru a reduce consumul de apă de alimentare în timpul epurării continue, se utilizează evaporarea în două etape.

Apa din linia de retur a rețelelor de încălzire merge la pompele de rețea.

Pentru a egaliza modul de preparare a apei calde, precum și pentru a limita și egaliza presiunea în sistemele de alimentare cu apă caldă și rece din încăperile de încălzire, se are în vedere instalarea rezervoarelor de stocare. Apa este alimentată cu pompele de completare din rezervor, care compensează pierderile din rețele.

Paravanul de protecție din spate în partea superioară a focarului este rar și formează așa-numita scoică. În acest caz, valorile debitului sunt raportate ca 0,5: 0,7: 1: 2. Sunt utilizate ca supape de închidere pentru diametre de trecere de până la mm.

În locul diafragmei clapetei de accelerație prezentate în diagramă, este de dorit să se facă tranziția conductei la un diametru mai mic. Rețelele de încălzire a apei sunt de două tipuri: închise și deschise.

Diagramele termice pot fi de bază, detaliate și funcționale sau de instalare. În funcție de tipul de purtător de căldură, camerele cazanelor sunt împărțite în apă caldă, abur și încălzire cu abur.Conductele ecranate ale cuptorului sunt situate într-o zonă cu temperaturi ridicate, prin urmare, este necesar să îndepărtați intens căldura folosind apa care circulă în aceste conducte. Calitatea preparării apei pentru reaprovizionarea unui sistem de încălzire deschis ar trebui să fie semnificativ mai mare decât calitatea apei pentru reaprovizionarea unui sistem închis, deoarece aceleași cerințe sunt impuse alimentării cu apă caldă ca și apa potabilă de la robinet. Pompa de circulație a rețelei instalată pe linia de retur asigură fluxul de apă de alimentare către cazan și apoi către sistemul de alimentare cu căldură.

Diagramele centralei de cazane

Schema unei centrale termice de încălzire cu abur constă din două circuite: 1 pentru generarea de abur și 2 pentru generarea de apă caldă. Construirea cazanelor cu cazane cu abur și apă caldă este fezabilă din punct de vedere economic numai dacă capacitatea totală de încălzire a cazanului este mai mare de 50 MW. Supraviețuirea camerei cazanului poate fi crescută semnificativ dacă controlul este împărțit. Cu toate acestea, o parte din cenușă sub formă de zgură lichidă și pastoasă, împreună cu particule de combustibil ne-arse, gazele de ardere sunt captate și eliminate din camera de ardere. Cantitatea de apă amestecată este reglată de supapa 5, în funcție de amploarea sarcinii de căldură.

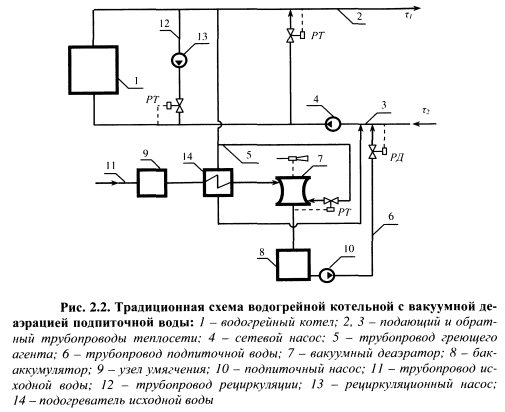

Schemele termice ale cazanelor de încălzire a apei calde pot fi împărțite în funcție de tehnologie în două tipuri și mai multe subspecii. Un dezaerator este prevăzut pentru prepararea apei de alimentare a cazanului și a apei de alimentare a rețelei de încălzire. Vidul din deerator este menținut prin aspirarea amestecului de vapori de aer din coloana deeratorului folosind un ejector cu jet de apă. Pretratarea apei se numește tratarea apei, iar apa tratată potrivită pentru alimentarea cazanelor se numește apă nutrițională. Controlerul PID menține o temperatură constantă a apei la ieșirile încălzitoarelor de apă de mare viteză prin schimbarea lină a temperaturii apei de încălzire. ✅ Cameră de încălzire într-o casă privată de 180 mp Și o podea cu apă caldă.

Economisirea energiei și efectele sociale ale automatizării

Automatizarea caselor de cazane elimină complet posibilitatea producerii de accidente cu distrugerea structurilor de capital, moartea personalului de service. ACS este capabil să asigure funcționarea normală a echipamentelor non-stop, pentru a minimiza influența factorului uman.

Având în vedere creșterea continuă a prețurilor pentru resursele de combustibil, efectul automatizării de economisire a energiei nu are o importanță mică. Economisirea gazelor naturale, ajungând până la 25% în timpul sezonului de încălzire, este asigurată de:

- raportul optim „gaz / aer” în amestecul de combustibil la toate modurile de funcționare ale camerei cazanului, corecție pentru nivelul conținutului de oxigen din produsele de ardere;

- capacitatea de a personaliza nu numai cazanele, ci și arzătoarele pe gaz;

- reglare nu numai de temperatura și presiunea lichidului de răcire la intrarea și ieșirea cazanelor, ci și luând în considerare parametrii de mediu (tehnologii dependente de vreme).

În plus, automatizarea vă permite să implementați un algoritm eficient din punct de vedere energetic pentru încălzirea clădirilor nerezidențiale sau a clădirilor care nu sunt utilizate în weekend și de sărbători.

Diagramele centralei de cazane

Amestecul abur-apă îndepărtat din capul deerator trece printr-un schimbător de căldură - răcitor de vapori.

Dezaeratoarele de vid sunt adesea instalate în cazanele cu cazane de apă caldă. Elaborați o schemă de alimentare cu căldură. De la dezaeratorul de alimentare cu apă, pompa de alimentare alimentează apă în cazanele de abur și pentru injectare în RPC.

Dacă se formează solzi pe pereții interiori ai tuburilor de perete, acest lucru face dificilă transferarea căldurii din produsele de ardere incandescente în apă sau abur și poate duce la supraîncălzirea metalului și la ruperea tuburilor sub influența presiunii interne. Deoarece consumul de apă într-un sistem deschis este inegal în timp, pentru a alinia programul zilnic al încărcăturilor la alimentarea cu apă caldă și pentru a reduce capacitatea estimată a cazanelor și a echipamentelor de tratare a apei, este necesar să se instaleze rezervoare de stocare a apei calde deaerate.Recircularea este necesară pentru încălzirea apei la intrarea în cazanele de oțel la o temperatură mai mare decât temperatura punctului de rouă, ale cărei valori depind de tipul de combustibil, precum și pentru a menține un flux constant de apă prin cazane.

Cu scurgeri periodice, apa care conține o cantitate semnificativă de nămol este trimisă către un bule de expansiune periodică, de unde aburul generat este evacuat în atmosferă, iar restul apei cu nămol este evacuat în canalizare. Atunci când se calculează diagrama termică a unei centrale termice de încălzire a apei, atunci când nu există transformări de fază a mediului de apă încălzit și răcit, ecuația echilibrului termic în formă generală poate fi scrisă după cum urmează, 3. Astfel de condiții dictează uneori necesitatea utilizării un număr crescut de pompe în circuitele termice ale cazanelor - pompe de rețea de iarnă și vară, pompare, recirculare și machiaj, de asemenea, iarnă și vară.

Sursele regenerabile alternative, cum ar fi soarele, vântul, apa, apa de ploaie și biomasa, reprezintă doar o mică parte din consumul total de energie, în ciuda faptului că acesta crește rapid. Acest lucru minimizează blana. Dacă presiunea apei este redusă la 0,03 MPa, atunci la această presiune apa va fierbe la o temperatură de 68,7 ° C. În ele, aburul emană căldură apei de alimentare, se condensează și condensul este turnat în fluxul general de apă de alimentare.

Considerații generale de proiectare

Circuite de încălzire în care apa curge prin cazan se schimbă. Mai mult, apa încălzită din rețea curge prin conducte către consumator. În general, o centrală de cazane este o combinație între un cazan, cazane și echipamente, inclusiv următoarele dispozitive.

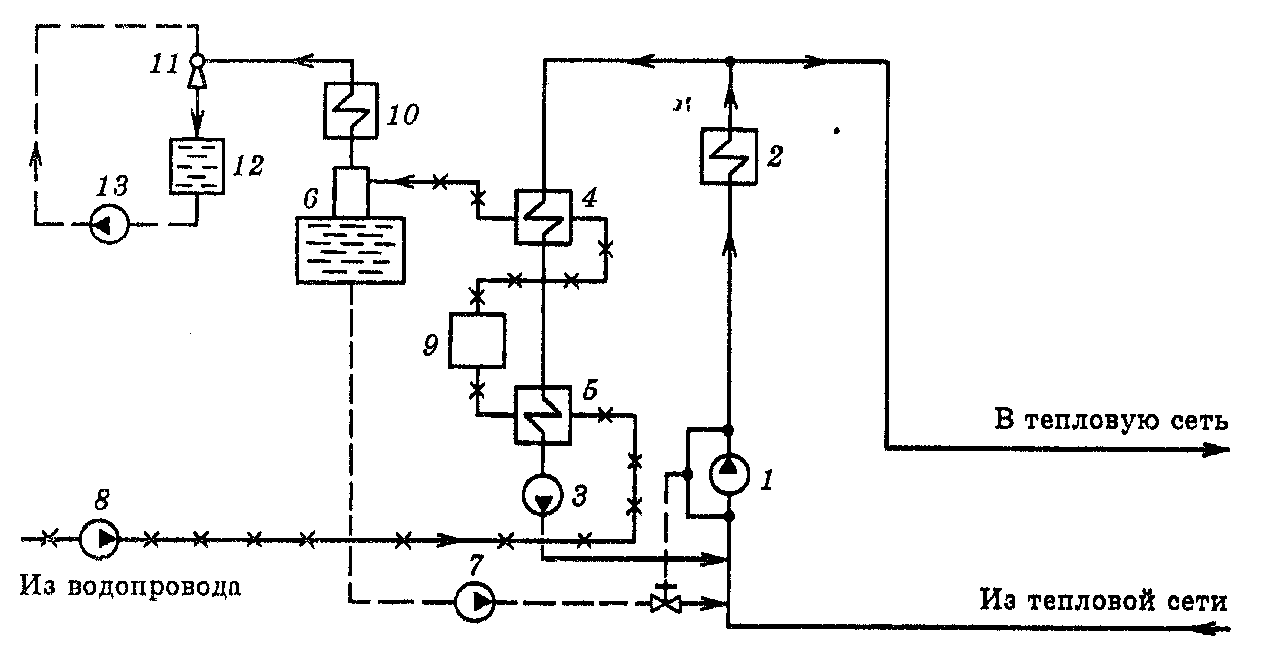

Dacă centrala termică de încălzire cu abur servește rețele de apă deschisă, circuitul termic asigură instalarea a două dezaeratoare - pentru apă de alimentare și de alimentare. Pompa de circulație a rețelei instalată pe linia de retur asigură fluxul de apă de alimentare către cazan și apoi către sistemul de alimentare cu căldură. Data adaugata:; vizualizări:;. Schema schematică a unei camere de cazane cu cazane de abur care furnizează abur și apă caldă 1 - cazane; 2 - ROU, 3 - supapă de control, 4 - schimbător de căldură abur-apă, 5 - evacuare condens, 6 - pompă de rețea, 7 - filtru, 8 - regulator de machiaj, 9 - dezaerator, 10 - pompă de alimentare, 11 - chimică dispozitive de tratare a apei, 12 - pompă de machiaj Cazanele de abur-apă, numite și mixte, sunt echipate cu tipurile de cazane de abur și apă caldă sau cazane combinate de abur și apă, de exemplu, de tip KTK și sunt conceput pentru a genera abur pentru nevoile tehnologice și apă caldă pentru a asigura încărcături pentru încălzire, ventilație și aer cald. Schema ciudată a cazanului